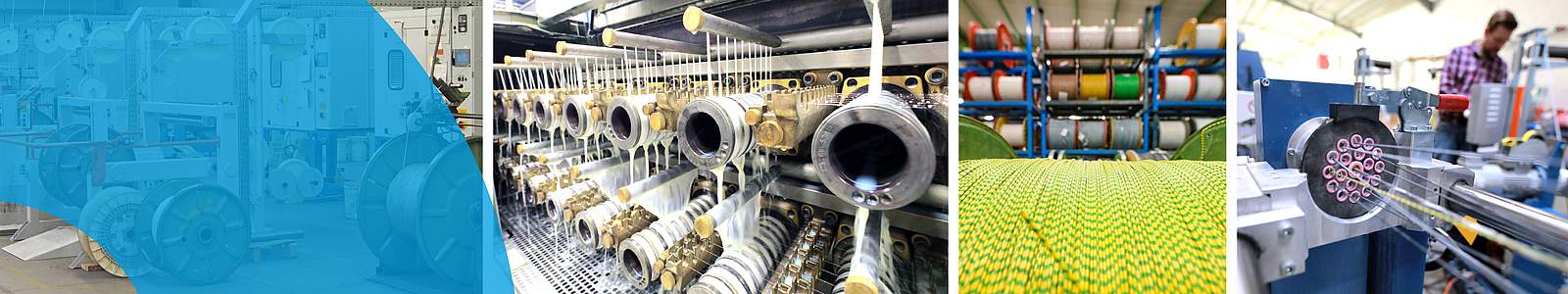

Vom Kupferdraht zum fertigen Anschlusskabel

Einblicke in die moderne Kabelproduktion

Die Herstellung hochwertiger Spezialkabel ist ein präziser, mehrstufiger Prozess, bei dem modernste Maschinen, langjährige Erfahrung und höchste Materialqualität zusammenwirken. Vom ersten Ziehen feinster Kupferdrähte über die Isolation und Verseilung bis hin zur Mantelextrusion und finalen Konfektion entsteht Schritt für Schritt eine zuverlässige Leitung, die exakt auf ihre spätere Anwendung abgestimmt ist. Der folgende Überblick zeigt anschaulich, wie aus verschiedenen Vormaterialien ein technisch anspruchsvolles Kabel wird – robust, leistungsfähig und bereit für den Einsatz in Industrie, Maschinenbau oder anspruchsvollen Sonderapplikationen.

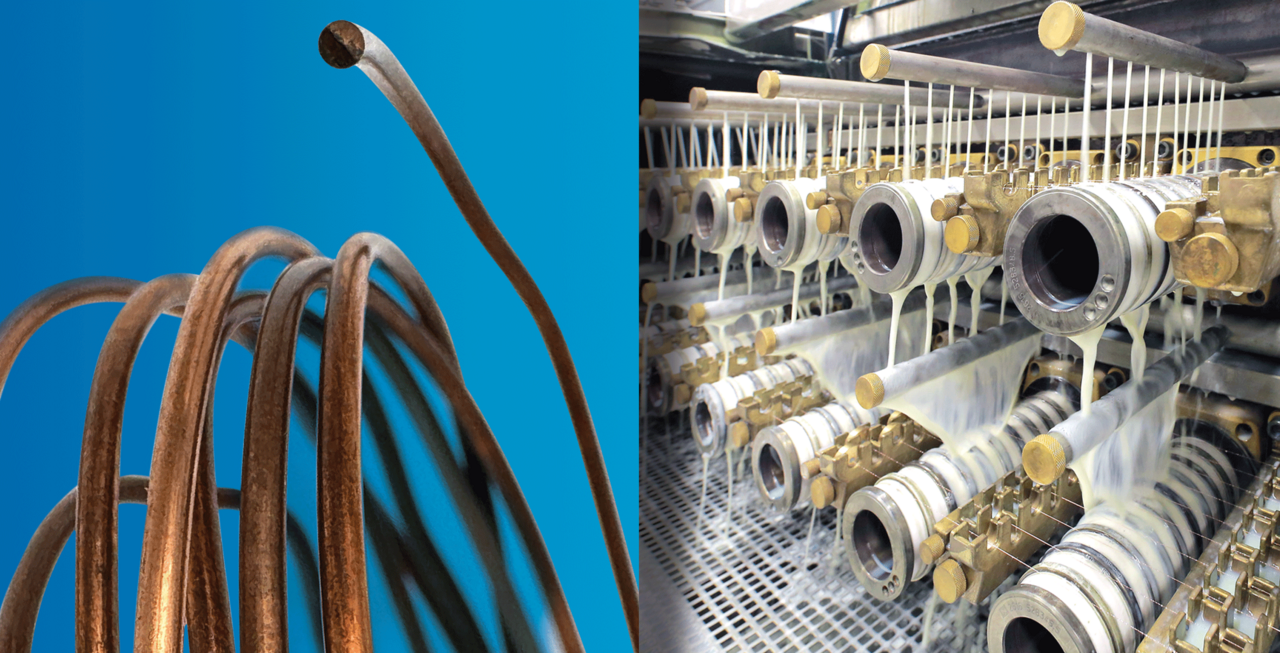

1 Drahtzug – Vom Vormaterial zum feinen Leiterdraht

Bevor ein Kabel entstehen kann, wird Kupfer durch mehrere hochpräzise Ziehsteine gezogen, die aus besonders widerstandsfähigem Material wie Natur- oder Industriediamant bestehen. Durch das stufenweise Reduzieren des Durchmessers werden extrem feine Drähte gewonnen. Eine Kühl- und Schmieremulsion schützt den Draht während des Ziehvorgangs, während ein anschließendes Rekristallisationsglühen die Flexibilität wiederherstellt. So entstehen feinste Einzeldrähte – die Grundlage aller flexiblen Leitungen.

2 Verlitzen – Aus Einzeldrähten wird ein flexibler Leiter

Um bewegliche oder belastbare Leitungen herzustellen, werden mehrere Einzeldrähte zu Litzen verseilt. Besonders verbreitet ist der konzentrische Aufbau: Ein zentraler Draht wird in mehreren Lagen gleichmäßig umwickelt. Die Schlaglänge bestimmt, wie flexibel die Litze später ist.

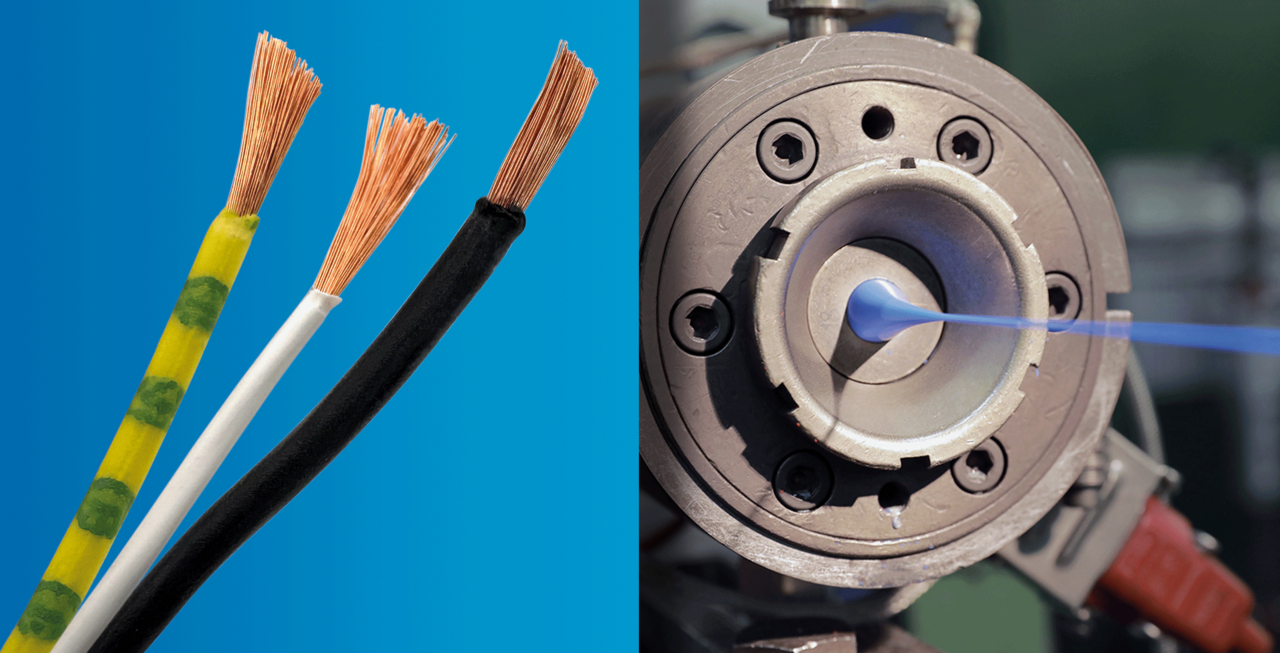

3 Aderisolation – Schutz und elektrische Trennung

Der nächste Schritt ist die Isolation des Leiters. Dazu wird ein passender Thermoplast – z. B. PVC, PE, PP oder XLPE – im Extruder aufgeschmolzen und gleichmäßig um den Leiter aufgetragen. Die Ader wird anschließend im Wasserbad abgekühlt und erhält ihre mechanische Stabilität. Farben oder Nummern dienen der sicheren Identifikation im späteren Kabelquerschnitt.

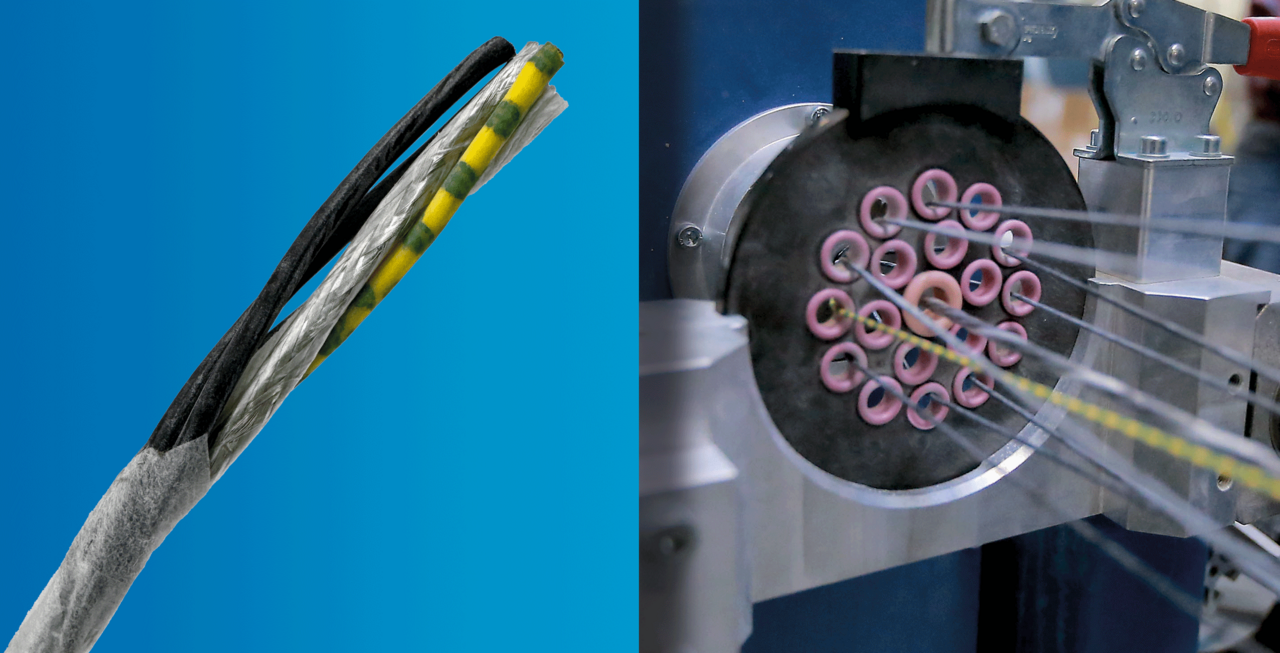

4 Verseilung – Der Aufbau mehradriger Kabel

Die Adern werden nun zu mehradrigen Leitungen zusammengeführt und in definierten Schlaglängen verseilt, um elektrische und mechanische Eigenschaften zu optimieren. Für Bewegungsanwendungen, z. B. in Schleppketten, wird häufig ein spezielles Verseilverfahren mit Rückdrehung angewendet, das Torsionskräfte im Kabel reduziert. Füllelemente sorgen für eine stabile Rundgeometrie.

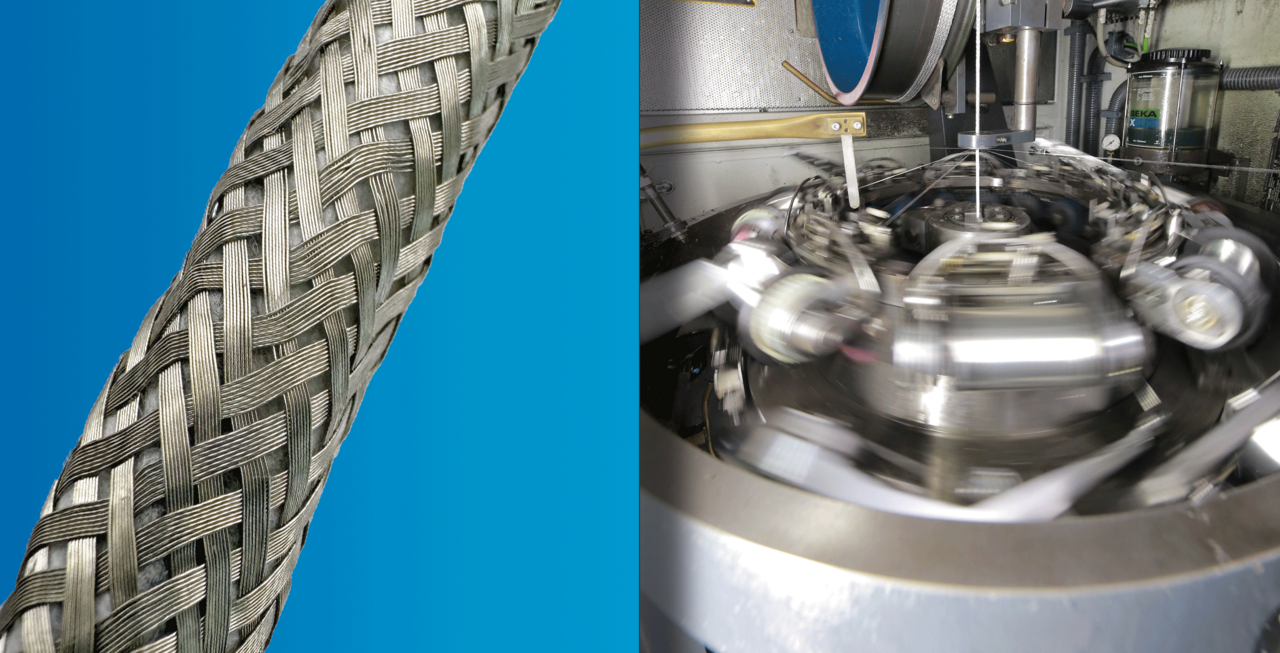

5 Geflechte und Umlegungen – Schutz und Abschirmung

Viele Kabel werden zusätzlich mit einem Geflecht versehen. Je nach Material erfüllt es unterschiedliche Funktionen:

- Kupfergeflecht zur elektromagnetischen Abschirmung

- Stahl- oder Textilgeflechte zum mechanischen Schutz

- Umlegungen für den Robotik Bereich

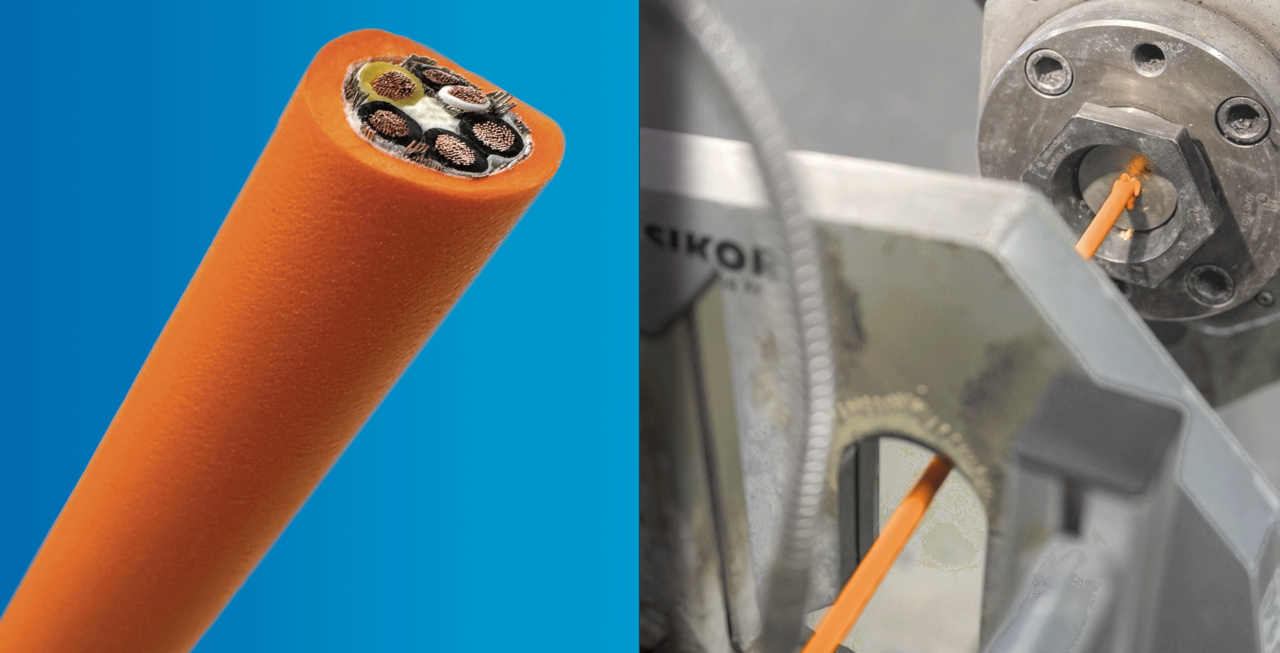

6 Mantelextrusion – Der äußere Schutz des Kabels

In diesem Schritt erhält das Kabel seinen Außenmantel. Dieser wird aus robusten Kunststoffen wie PVC, PUR oder TPE extrudiert und schützt das Innenleben vor Feuchtigkeit, Abrieb, Ölen und chemischen Einflüssen. Moderne Messsysteme überwachen während der Extrusion die Wandstärke, den Durchmesser und die Oberflächenqualität. Zum Abschluss wird die fertige Leitung auf Spulen oder Ringe aufgewickelt.

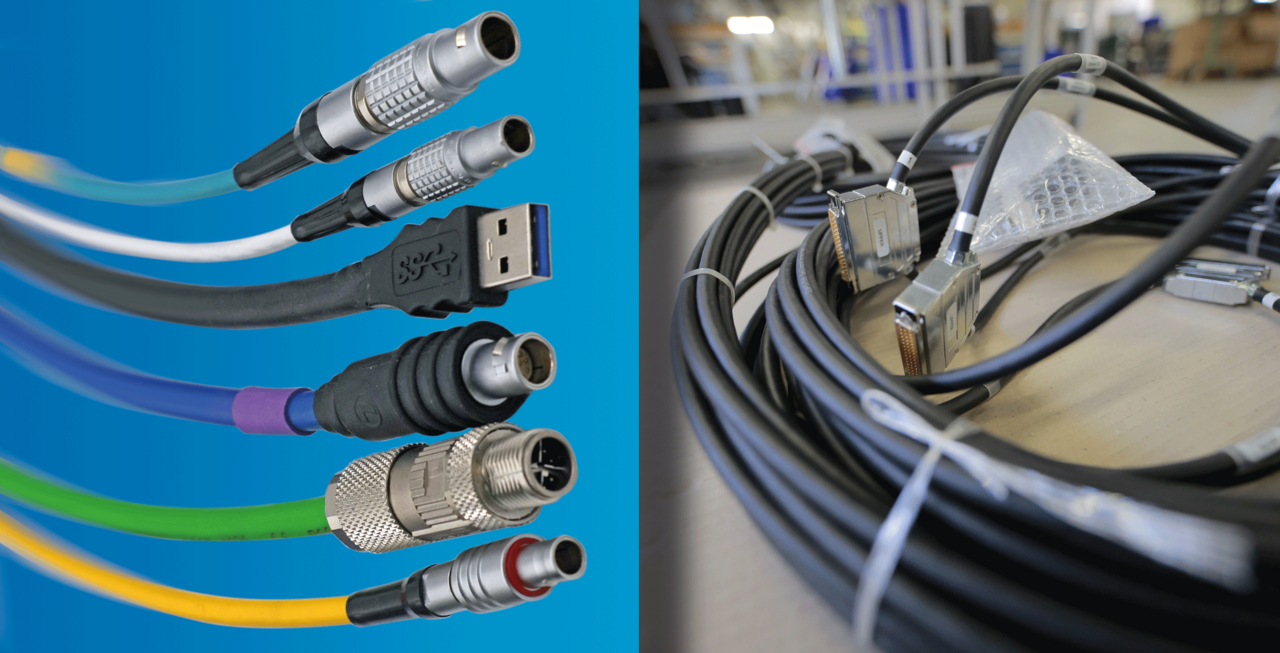

7 Kabelkonfektion – Vom fertigen Kabel zum anschlussbereiten Plug-and-Play-Lösung

Im finalen Produktionsschritt wird das extrudierte und geprüfte Kabel zur anschlussfertigen Leitung verarbeitet. Dazu wird es zugeschnitten, entmantelt, die Adern werden abisoliert und bei Bedarf mit Aderendhülsen versehen. Anschließend wird der gewünschte Stecker montiert – per Schraub-, Crimp- oder Lötverbindung bis hin zu vollvergossenen Systemen. Moderne Crimp- und Prüftechnik stellt die elektrische und mechanische Zuverlässigkeit sicher. Nach Funktions- und Zugprüfung wird die konfektionierte Leitung gekennzeichnet, verpackt und ist sofort einsatzbereit – exakt nach Kundenvorgabe.